Укладка мембраны LOGICROOF

Предыдущая глава|Оглавление|Следующая глава4.1 ОБОРУДОВАНИЕ ДЛЯ СВАРКИ ПОЛИМЕРНЫХ МЕМБРАН.

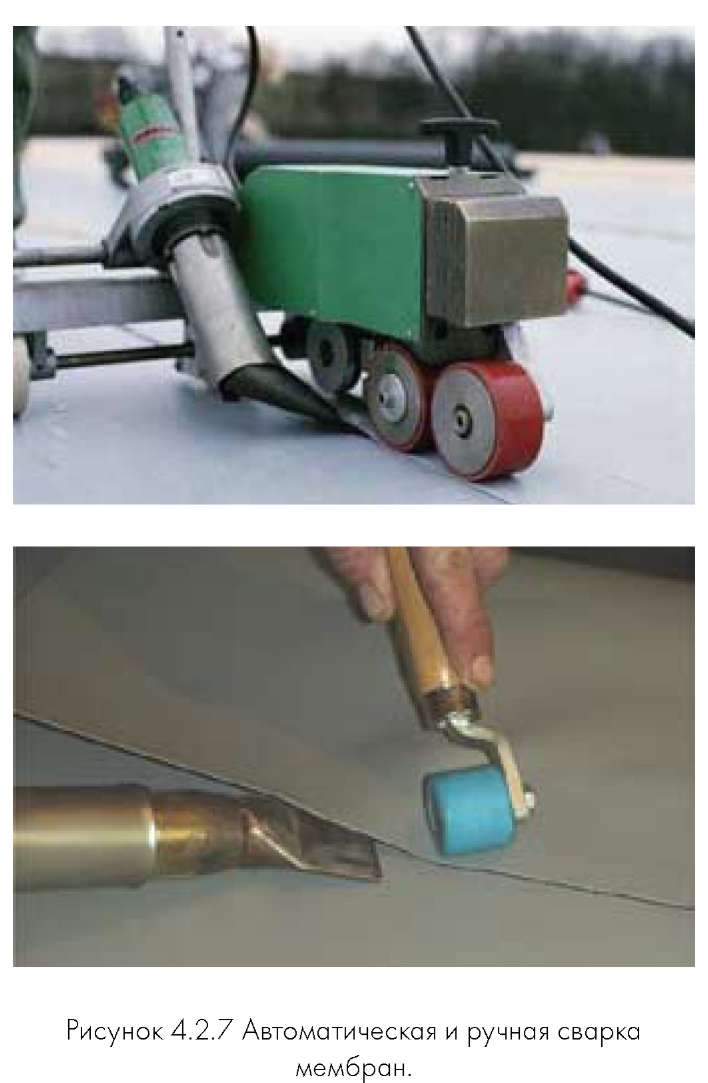

4.1.1 Сварка полимерных мембран осуществляется при помощи горячего воздуха специальным сварочным оборудованием. При сварке применяется автоматическое, полуавтоматическое, либо ручное оборудование.

4.1.2 Для сварки рядового кровельного шва рекомендуется применять автоматическое сварочное оборудование. Полуавтоматическое оборудование применяется на горизонтальных, вертикальных и наклонных поверхностях. Ручное сварочное оборудование как правило применятся там, где нет возможности применить автоматическое.

4.1.3 Рекомендуемая модель автоматического сварочного оборудования - Leister Varimat V (230 В - 4600 Вт; 380 В - 5700 Вт), ширина шва 40 мм. Рекомендуемая модель полуавтоматического оборудования - Leister Triac Drive. Leister Varimat в исполнении на 230 В рекомендуется применять при температуре воздуха не ниже +10°C.

4.1.4 Рекомендуемые модели ручных сварочных аппаратов - Leister Triac S и Leister Triac PID с комплектом насадок и прижимных роликов.

4.1.5 Ручное и автоматическое оборудование перед началом сварки необходимо прогреть до достижения нужнойтемпературы.Передвыключениемоборудованию необходимо дать поработать в течение не менее 5 минут с регуля-тором температуры в положении "ноль градусов" для остывания нагревательного элемента.

4.1.6 Применение ручного оборудования требует обязательного использования силиконового, тефлонового или латунного прижимного ролика. Силиконовый ролик шириной 40 мм рекомендуется применять для сварки ПВХ-мембран (Logicroof RP, R2P, SR). Тефлоновый прикаточный ролик шириной 28 мм рекомендуется применять для сварки ТПО-мембран (Logicroof P-SR, P-MV). Узкий латунный ролик применяют в труднодоступных местах, например при устройстве примыканий.

4.1.7 При применении ручного сварочного аппарата Leister Triac рекомендуется применять щелевые насадки шириной 20 мм, либо 40 мм. Насадки шириной 40 мм применяются при устройстве рядового шва, шириной 20 мм - при устройстве сложных деталей и примыканий.

4.1.8 Запрещается проводить сварку мембран Logicroof открытым пламенем, либо другим не рекомендованным способом.

4.1.9 Рекомендуемый комплект оборудования для производства работ по укладке мембраны бригадой из 3 человек:

• автоматическая сварочная машина Leister Varimat ;

• полуавтоматическая сварочная машина Leister Triac Drive с комплектом насадок, роликов, рукояток и т.д. (при необходимости)

• ручные сварочные аппараты Leister Triac (S или PID) - 3 шт;

• щелевая насадка 40 мм - 3 шт;

• щелевая насадка 20 мм - 3 шт;

• силиконовые или тефлоновые прикаточные ролики (40 и 30 мм), узкий латунный ролик - 3 шт;

• щетка из мягкого металла для очистки сопла сварочных машин - 3 шт;

• инструменты для контроля качества шва (шлицевая отвертка, металлическая чертилка) - 3 шт;

• ножницы для резки мембраны, ножницы по металлу - 3 шт;

• шуруповерт - 2 шт;

• кровельный нож "летучая мышь" - 3 шт;

• рулетка - 3 шт;

• маркер перманентный - 3 шт;

• хлопчатобумажная ткань, перчатки - по необходимости;

• удлинитель для автомата;

• удлинитель для фена - 3 шт;

• пассатижи.

4.2 СВАРНОЙ ШОВ. ПАРАМЕТРЫ СВАРКИ. КОНТРОЛЬ КАЧЕСТВА СВАРНОГО ШВА.

4.2.1 Минимальная ширина сварного шва соста-вляет 30 мм.

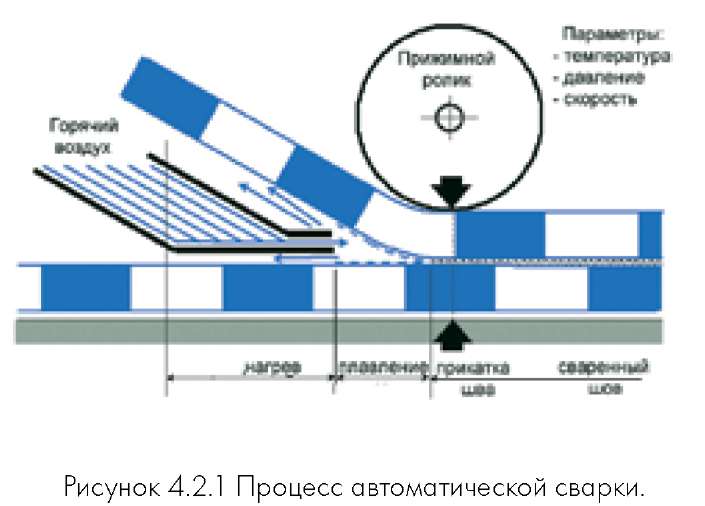

4.2.2 Основными параметрами сварки автоматическим оборудованием являются:

• температура горячего воздуха на выходе из сопла;

• скорость движения сварочного аппарата;

• воздушный поток - если оборудование допу-скает его регулировку;

• прикаточное давление аппарата.

4.2.3 Основными параметрами сварки ручным оборудованием являются:

• температура горячего воздуха на выходе из сопла;

• давление прикаточного ролика (создается рукой);

• скорость движения вдоль шва.

4.2.4 На параметры сварки оказывают влияние параметры окружающей среды. Параметры сварки должны подбираться в начале каждого рабочего дни, при существенном изменении состояния окружающей среды (температура, влажность, сила ветра) или после любых длительных перерывов в работе.

4.2.5 При температуре воздуха +20°С и нормальной влажности рекомендуемыми параметрами автоматической сварки являются: для ПВХ-мембран - 450°С при скорости движения автомата 2 м/мин; для ТПО-мембран - 380°С (max. 410°C). В любом случае параметры необходимо подбирать посредством пробной сварки.

4.2.6 Параметры сварки подбираются посредством пробной сварки двух кусков мембраны длиной не менее 1м.

4.2.7 Признаками качественного сварного шва являются:

• ширина не менее 30 мм;

• когезионный разрыв шва (обнажение армирующего слоя одного из свариваемых кусков мембраны по всей ширине при разрыве шва, см. рисунок 4.2.2);

• наличие глянцевого следа шириной около 1 см вдоль всего шва (см. рисунок 4.2.4);

• наличие небольшого вытека вещества нижнего слоя вдоль шва (см. рисунок 4.2.3);

• отсутствие складок на шве;

• отсутствие признаков перегрева материала;

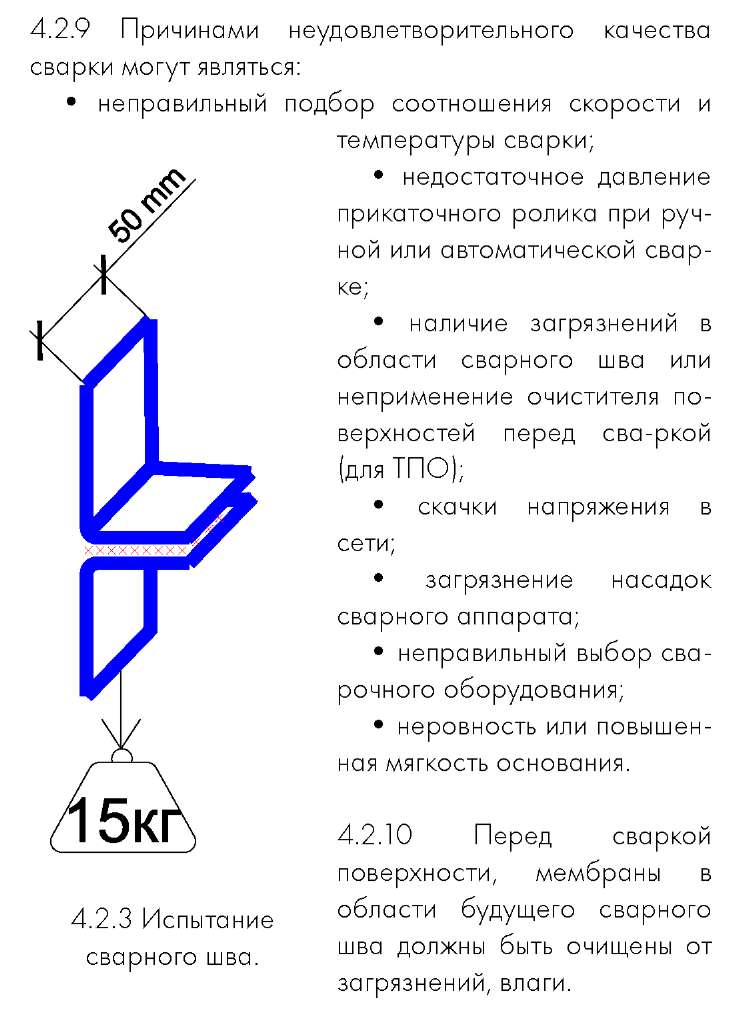

4.2.8 Также, надежность шва и правильность подбора параметров сварки определяют испытанием на разрыв вырезанного участка шва шириной 50 мм путем нагружения образца весом 15 кг в течение 10 секунд (см. рисунок 4.2.3). Шов считается качественным, если тестируемый образец не расслаивается. Кроме того, для проверки шва можно воспользоваться тестовым оборудованием Leister Examo (рисунок 4.2.5).

4.2.11 При сварке ТПО-мембран (Logicroof P-SR, P-MV) имеет место "проблема олигомеров". Полипропилен, на основе которого производятся ТПО-мембраны, содержит в своем составе олигомеры -частицы полимера с очень маленькой молекулярной массой, которые не способны создавать устойчивые соединения. При воздействии солнечного ультрафиолета на материал, олигомеры мигрируют на поверхность, создавая там пленку, препятствующую свариванию. Эта проблема решается путем проведения механической очистки поверхностей, подлежащих сварке, очистке очистителем для ТПО, либо применением специальных насадок при автоматической сварке (рисунок 4.2.6). "Терка" на насадке обдирает поверхность материала, механически удаляя пленку. Насадка не предназначена для ПВХ. Если материал сваривается сразу же после того, как был раскатан рулон, очистку допускается не проводить.

4.2.11 Ручная сварка производится в три прохода: за первый проход полотнища материала точечно прихватываются относительно друг друга вне области сварного шва для недопущения их смещения и, как следствие, образования складок. За второй проход на расстоянии 50 мм от края шва выполняется "карман" для того, чтобы горячий воздух оставался в области сварки и не уходил под кровельный ковер. За третий проход выполняется непосредственно сварной шов.

4.2.12 При ручной сварке движение прикаточного ролика должно быть параллельно соплу насадки аппарата ручной сварки, примерно в 5 мм от него. Край насадки должен выступать из-под верхнего полотнища кровельного ковра примерно на 2-3 мм.

4.2.13 Принцип сварки за 3 прохода распространяется на устройство всех швов и выполнение всех деталей на кровле.

4.2.14 Сварка автоматическим оборудованием производится, как правило, в один проход. "Воздушный карман" создается самим автоматом при помощи специальной гусеницы. При сильном ветре и/или на кровлях с большими поперечными уклонами, можно применить сначала точечную фиксацию (прихватку) полотнищ мембраны вне зоны сварного шва, чтобы она не съезжала и не было образования складок при сварке.

4.2.15 Благодаря наличию "воздушных карманов" при ручной и автоматической сварке, горячий воздух не проникает под кровельный ковер. Поэтому при укладке мембраны на утеплитель на основе полистирола горячий воздух не может нанести вред утеплителю.

4.2.16 Качество сварного шва определяется только после полного остывания (не менее 30 минут).

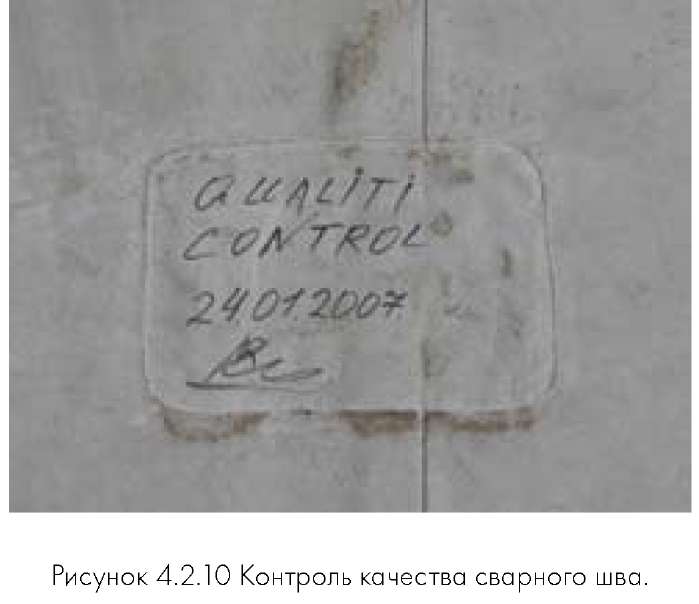

4.2.17 Первоначально качество шва определяется при помощи тонкой шлицевой отвертки (рисунок 4.2.8), либо чертилки (рисунок 2.4.9), которая проводится вдоль шва с небольшим давлением. Затем вырезается полоса шва шириной 30 мм и разрывается. Решающими параметрами качества шва являются ширина шва 30 мм и когезионный разрыв. Место, где была вырезана полоса, перекрывается заплаткой (заплатка должна перекрывать вырез не менее чем на 50 мм в каждую сторону), края которой скругляются, и на которой ставится дата испытания и подпись кровельщика (рисунок 4.2.10). Данные об испытаниях швов прикладываются к акту приемки кровли.

4.2.18 Качество сварного шва на кровле рекомендуется контролировать путем вырезания и разрывания полоски через каждые 150-200 м шва.

4.2.19 При обнаружении дефекта сварки края шва, дефект может быть устранен при помощи ручного сварочного аппарата. При обнаружении складок, пустот, нарушений целостности самой мембраны необходимо выполнить ремонт таких участков наложением заплат, с условием, чтобы заплата перекрывала повреждение не менее чем на 50 мм по всем направлениям. Края заплаты скругляются.

4.2.20 В случае загрязнения поверхности ПВХ-мембран для очистки применяется водный раствор нейтрального моющего средства (например "Fairy") . Для очистки поверхности ТПО-мембран, применяется специальный очиститель для ТПО.

4.3 ПОДГОТОВКА ОСНОВАНИЯ ПОД КРОВЛЮ.

4.3.1 До начала укладки мембраны должны быть замоноличены швы между сборными конструкциями, закончена установка воронок, элементов деформационных швов, анкерных элементов, антенн и др. конструкций, с целью предотвращения монтажных работ на законченной кровле.

4.3.2 В кровлях с клеевой системой укладки мембраны влажность основания должна быть не более 4%. В случаях, когда это необходимо в соответствии с требованиями производителя клея, основание должно быть огрунтовано.

4.3.3 Не допускается укладка ПВХ-мембран Logicroof (Logicroof RP, Logicroof R2P, Logicroof SR) на битумосодержащие материалы. Укладка ПВХ-мембран на старый битумный кровельный ковер допускается в случае, если возраст старого кровельного покрытия не менее 1 года и между старой кровлей и новой мембраной проложен разделительный слой из иглопробивного геоте-кстиля развесом не менее 350 г/м2, нахлестка полотнищ не менее 50 мм. Это же требование действует при укладке мембран на деревянный настил с пропитками.

4.3.4 Не рекомендуется укладка ТПО-мембран Logicroof (Logicroof P-SR, Logicroof P-MV) на старое битумное покрытие без устройства разделительного слоя.

4.3.5 На основании под укладку полимерных мембран не должно оставаться масляных пятен, жиров, мусора и т.д. На шероховатые поверхности должен быть уложен слой иглопробивного геотекстиля развесом от 350 г/м2 для недопущения механического повреждения мембраны.

4.4 УКЛАДКА МЕМБРАНЫ.

4.4.1 Перед укладкой мембраны при температуре ниже -15°С, материал рекомендуется выдержать в теплом помещении не менее 12 часов. Укладку производить непосредственно после выноса из помещения. Это обусловлено возможностью усадки полиэстеровой армировки при низких температурах.

4.4.2 При укладке мембраны все видимые углы скругляются (рисунок 4.4.1).

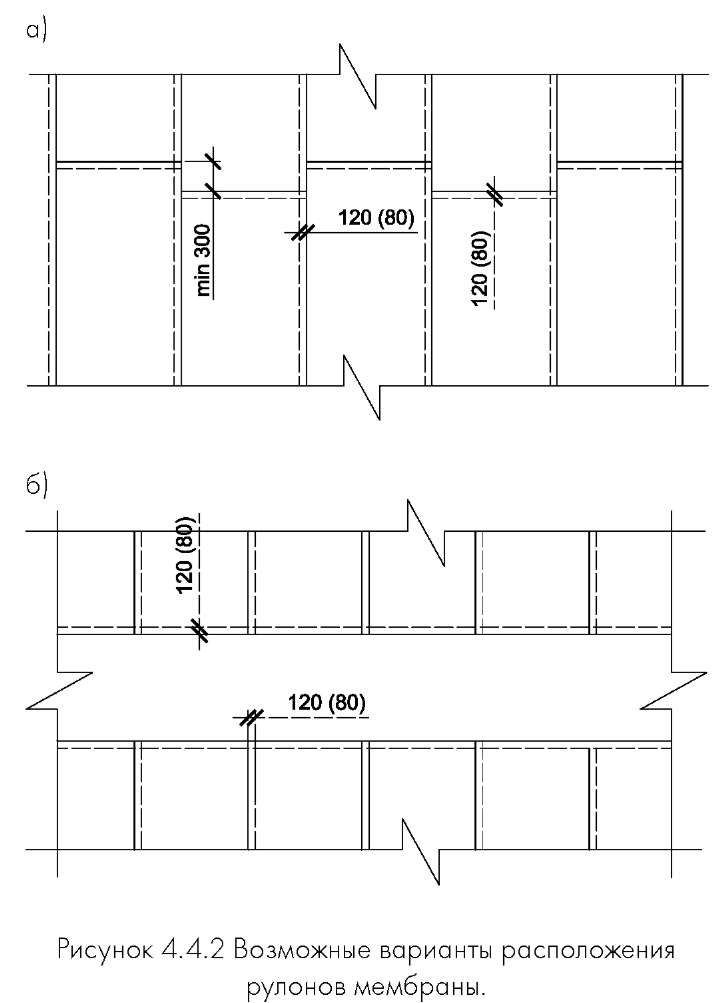

4.4.3 При механическом креплении, мембраны раскладываются по плану раскладки рулонов в соответствии с ветровым расчетом. В системе с основанием из профлиста мембраны раскатываются поперек волны профлиста.

4.4.4 Укладка мембраны в системе с механическим креплением должна производиться в следующей последовательности:

• укладка рулонов начинается как правило от парапетов или ендовы;

• раскатывают первый рулон, закрепляют с одного торца, устанавливая 3 крепежа на торец..

• натягивают рулон, закрепляя со второго торца;

• закрепляют к основанию одну длинную сторону; натягивают рулон поперек, закрепляя вторую длинную сторону, располагая крепеж строго напротив ранее установленного;

• параллельно предыдущему раскатывают следующий рулон с боковым нахлестом 120 мм и со смещением торца (см. рисунок 4.4.2, а); вариант на рисунке 4.4.2, б неприемлем для кровельной конструкции с несущим основанием из профлиста;

• механически закрепляют одни торец, натагивают по длине, закрепляя второй торец;

• производится автоматическая сварка полотнищ,

при необходимости подваривают края ручным феном, соблюдая требования 4.2;

• натягивают полотно второй мембраны поперечно, и закрепляя вторую длинную сторону;

• продолжают укладку в том же порядке.

4.4.5 Натяжение мембран на основе ПВХ может, например, производиться при помощи широких плоскогубцев (см. рисунок 4.4.3). ТПО-мембраны натягивают с помощью двух реек, сжатых струбцинами, зажимающих между собой мембрану (см. рисунок 4.4.4).

.4.6 Укладка мембраны в балластной системе выполняется в следующей последовательности:

• В случае необходимостиукладывается разделительный слой;

• раскатывают несколько рулонов мембраны на предварительно подготовленное основание с нахлестом 80 мм, дают мембране отлежаться, пока она не ляжет ровно. Мембрану рекомендуется временно пригрузить например мешками с песком;

• используя сварочное оборудование, указанное в разделе 4.1, выполняется сварка нахлестов полотнищ, ширина сварного шва не менее 30 мм;

• уложенные полотнища мембраны крепят механически по периметру парапетов, выступающих частей и т.д. в боковом нахлесте полотнищ. Размер нахлеста в этом случае составляет не менее 120 мм, ширина сварного шва не менее 30 мм.

4.4.7 Укладка мембран с флисовой подложкой в клеевой системе выполняется при температуре не ниже +5°С и выполняется в следующей последовательности:

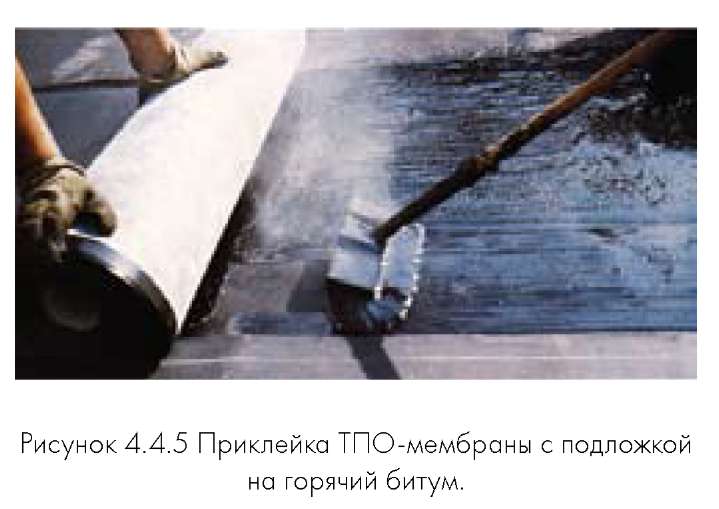

При приклейке горячим битумом (только для ТПО-мембран с подложкой)

• раскатывают несколько рулонов мембраны на предварительно подготовленное основание с нахлестом 80 мм, дают отлежаться, пока рулоны не распрямятся.

Рекомендуется применение временного пригруза;

• перед приклеиванием рулон сворачивают до середины, приклейку ведут от середины;

• в случае укладки мембраны на существующее битумное основание или изоляционные плиты, на основание под укладку мембраны полосами наносится горячий битум и сразу же раскатывается мембрана (рисунок 4.4.5);

• в случае укладки мембраны на ровную поверхность бетона или цементно-песчаной стяжки, на сухую поверхность наносится праймер, выдерживается для проветривания, затем полосами наносится горячий битум и сразу же раскатывается мембрана. Кровельщик обязательно раскатывает мембрану на себя;

• скатывается вторая половина рулона и операции по укладке повторяются;

• используя сварочное оборудование, стыки полотнищ мембраны свариваются. При приклейке специальным кровельным клеем.

• раскатывают несколько рулонов мембраны на предварительно подготовленное основание с нахлестом 80 мм, дают отлежаться, пока рулоны не распрямятся. Рекомендуется применение временного пригруза;

• перед приклеиванием рулон сворачивают до середины, приклейку ведут от середины;

• на сухую поверхность наносится праймер (опционально, в зависимости от марки клея), выдерживается необходимое время. Затем наносится клей (рисунок 4.4.6). Порядок нанесения - в соответствии с требованиями производителя;

• раскатывается мембрана;

• скатывается вторая половина рулона и операции по укладке повторяются;

• используя сварочное оборудование, стыки полотнищ мембраны свариваются.

4.4.8 Не допускается попадание клея или битума в область сварного шва.

4.5 УСТРОЙСТВО ПРИМЫКАНИЙ И ПРОХОДОВ В КРОВЛЕ.